磁力驱动泵离心泵的特点

磁力驱动泵离心泵的特点:

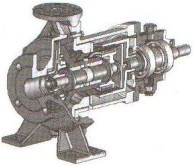

磁力驱动离心泵是由泵、无泄漏磁力传动器(磁力耦合传动)和电机等组成(图1)。从图中可以看到,磁力传动器(或称磁力联轴器)是由内磁转子、外磁转子和隔离套等组成,内磁转子与泵的叶轮或转子共轴;隔离套与泵体相连接,以静密封与泵体一起构成密闭腔,将叶轮和内磁转子密闭在腔内;外磁转子与电动机相连接,其磁极在隔离套之外与内磁转子磁极位置相对。泵工作时,电机带动外磁转子高速旋转,依靠磁力带动,密封在隔离套(密闭腔)内的内磁转子旋转,使泵的叶轮或转子同步旋转,达成输送液体的目的。

图1 磁力驱动离心泵结构示意

1、磁力驱动离心泵与普通离心泵的特点与区别

(1)磁力驱动离心泵的主要特点

a、全封闭、无泄漏

b、耐腐蚀

c、低噪声、低振动。

d、体积小、易操作、易维修。

e、运行稳定可靠:磁力驱动泵配有先进的监控系统,操作人员可随时了解泵的运行情况,并且监控系统在故障发生前报警及自动停机。

f、缩短操作人员与有毒、有害介质接触的时间。

(2)磁力驱动离心泵与普通离心泵的区别

磁力驱动离心泵区别与其他离心泵的特点是在原有离心泵的基础上利用磁力驱动,泵轴不外伸于泵体之外,利用隔离套与泵体相连接构成密闭腔,形成密闭状态(静密封),阻止了介质的泄露。

原有离心泵点的泵轴外伸于泵体之外,外伸于泵体之外的泵轴与泵体连接部位形成泄漏点(处)。在此点(处)利用动密封(机械密封、填料密封)等形式对其进行封堵,构成密闭腔,形成密封状态(动密封),阻止介质的泄漏。

2、磁力驱动离心泵的优缺点

(1)磁力驱动离心泵的优点

完全无泄漏;内外磁转子间可由较大的间隙,采用非金属隔离套时,厚度不大于8mm;采用金属隔离套时厚度不大于5mm;隔离套的壁厚较大,隔离套被磨穿的可能性较小;隔离套与内、外磁转子的间隙亦较大(大可达1.5mm),运行可靠,因轴封磨损造成难产转子与隔离套碰磨的可能性较小;隔离套装、拆方便,可在现场更换,维修方便,可应用SiC轴承,耐磨性良好,使用寿命长;泵的转速不受电机的限制,可与电机转速不同。除此之外还具有以下优点。

a、磁力驱动离心泵由于传动轴不需穿入泵壳,而是利用磁场透过空隙和隔离套薄壁传动扭矩,带动内磁转子,因此从根本上消除了轴封的泄漏通道,实现了完全密封。

b、磁力驱动泵传递动力时有过载保护作用。

c、磁力驱动泵除磁性材料与磁路设计有较高要求外,其余部分技术要求不高。

d、磁力驱动泵的维护和检修工作量小。

(2)磁力驱动离心泵的缺点

a、磁力驱动离心泵的效率比普通离心泵低,不能在流量低于额定流量的30%下运行,更禁忌空转。

b、磁力驱动离心泵由于隔离套材料的耐磨性一般较差,因此磁力泵一般用于输送不含固体颗粒的介质并严禁磁性颗粒进入泵内(特殊磁力除外)。

c、一般结构的磁力驱动离心泵,允许输送含直径小于0.15mm、质量分数不超过5%的固体颗粒的液体(超过时需加辅助系统)。

d、泵与电机间由联轴器连接,联轴器对中安装要求精度高,对中不当时,会导致进口处轴承的损坏和防单面泄漏隔离套的磨损(小功率泵可用直联式)。

e、磁力驱动离心泵的磁力驱动器,有同步传动和异步传动两种传动方式。同步传动的内、外磁转子都装有永磁体,故输送液体的温度必须低于永磁体的允许高工作温度(钐、钴永磁体为350℃;钕铁硼永磁体为140℃),并必须留有一定的富余量,故钐、钴永磁体实际使用温度一般为260℃以下,钕铁硼为100℃以下。特殊结构磁力驱动泵高可达450℃。

f、对隔离套的材质及制造工艺要求较高。如材料选择不当或制造质量差时,隔离套经不起内外磁钢的摩擦而产生磨损,一旦破裂,输送的介质就会外溢,造成设备故障,影响装置正常运行。

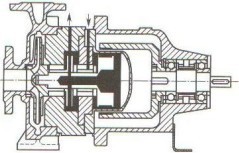

图2 外部供液润滑、冷却的磁力驱动泵结构示意

g、磁力驱动离心泵输送介质温度超过规定时需由外部提供冷却,如设置隔热腔,腔内注入压力高于密封压力的冷却液,冷却内磁转子和轴承(图2);也可采用带夹层的隔离套,夹层内通入冷却液;或泵体设置冷却夹套或冷却盘管等。但结构复杂,成本较高。